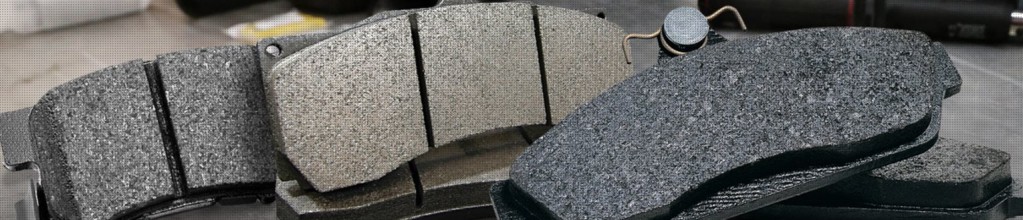

Тормозная колодка - элемент тормозной системы транспортного средства, участвующий в создании тормозной силы, и как следствие, в последующем замедлении автомобиля. Данная запчасть, в силу естественного износа во время эксплуатации, относится к классу расходных материалов и подлежит периодической замене на новые.

В автомобиле тормозные колодки можно назвать главным компонентом, определяющим свойства тормозной системы. На практике, именно колодка определяет такие характеристики, как

- коэффициент трения

- интенсивность нагрева компонентов

- срок службы тормозного диска

- восстанавливаемость после перегрева

Иными словами, именно от выбранной колодки будут зависеть вышеприведенные свойства. И именно с этими факторами сталкивается рядовой автолюбитель в процессе повседневной езды.

Виды колодок.

Все тормозные колодки можно разделить конструктивно на два вида:

- Дисковые

Предназначены для установки в дисковые тормозные системы. Это узлы, в которых для создания тормозной силы используется диск, а тормозная сила генерируется путем сжатия колодки в суппорте (механизме, который приводит в движение гидравлическая система). Нажатием на педаль тормоза давление в контуре растет, сжимая накладками рабочее полотно диска. Такого типа колодка, устанавливаемая в суппорт, имеет условно прямоугольную форму с фрикционной накладкой толщиной 14-19 мм. На одно колесо, чаще всего, устанавливается 4 таких компонента (некоторые типы механизмов Mercedes, Volkswagen предусматривали 8 колодок на одну ось). На сегодня 95% автомоделей оснащаются именно такого типа запчастями.

- Барабанные

Механизм, состоящий из чугунного барабана, внутри которого располагаются полукруглой формы колодки. Принцип действия противоположен дисковому: накладки в таком механизме не сжимаются вокруг рабочей поверхности, а наоборот - разжимаются, используя внутреннюю поверхность барабана. Тормозная колодка для такого типа системы имеет дугообразную форму, с закрепленной на наружной стороне фрикционной накладкой. На современных автомобилях встречается только на задней оси.

Технологии

За несколько десятков лет современного автомобилестроения технологии изготовления колодок изменялись и модифицировались. В дополнение к эволюции, страны вводили собственные технические регламенты, обязывающие поставщиков придерживаться единой формулы при производстве компонентов. Таким образом, на сегодняшний день, мировой рынок поделен между двумя основными технологиями.

- Органические тормозные колодки

Данная разработка появилась в конце 60-х годов, а на некоторые время стала базовой и перспективной для большинства автопроизводителей. Несмотря на то, что органические колодки состояли из нескольких ингредиентов, были общие для всех изготовителей принципы изготовления. Так, составляющие фрикционной накладки измельчались, после чего смесь заливались смолой. После охлаждения накладка затвердевала и была в состоянии обеспечивать стабильный коэффициент трения до 200-300 С. Смола, в большинстве случаев, использовалась с дерева ореха кешью (то есть была органическим сырьем), что и дало название всей технологии. Помимо смолы, органика обязательно содержит графит для смазки диска и равномерности его износа, а также так называемые продюсеры трения. В роли последних, чаще всего, выступают металлы - сталь и ее производные.

С момента появления формула претерпела разного рода модификации, каждый производитель искал свой рецепт, но базовые принципы сохранились по сей день.

Разновидностью органической технологии является полуметаллические тормозные колодки (semi metallic). Базовый способ производства такой же, как в случае классический органической формулы, но с увеличенной долей металла в составе. Как правило, это всегда стальная стружка либо оксиды стали. Такой подход позволил повысить коэффициент трения накладок, а также стойкость к термическим нагрузкам. Однако, популярности полиметаллические тормозные колодки в Европе не получили из-за своей непрактичности: такой состав интенсивнее изнашивал диски, а также слабо отводил тепло от дисковой поверхности, способствуя из перегреву.

Общие свойства. Несмотря на то, что каждая фабрика разрабатывает собственный рецепт, у органических колодок есть общие характеристики. Абсолютно приемлемы для повседневной езды в темпе малых и средних нагрузок. Всегда будут выделять черную пыль (следствие наличия графита в составе). Стабильны, в среднем, до 250-300 С.

- Керамические тормозные колодки

Более современная и технологичная формула производства фрикционных составов. Зародилась в начала 2000-х годов в США, как альтернатива архаичной органике. Принципиальное отличие керамики было в том, что было минимизировано количество смолы в составе, а приготовление фрикционной смеси базировалось на прессовании готовой смеси компонентов при высокой температуре. Такой подход позволил увеличить срок службы, повысить коэффициент трения. Кроме того, такая рецептура позволила уменьшить долю графита в составе, что сделало торможение чистым и почти беспыльным.

Общие свойства. В ЕС и США разные подходы к производству керамических колодок, поэтому за образец берем американскую версию. Универсальны и отлично справляются как с разменянным темпом езды, так и с более интенсивными нагрузками. Не пылят и не склонны к скрипам. Обычно более стойкие к термическим нагрузкам (до 400-500 С). Ресурс на 20-40% больше, чем у органических составов.

Учитывая особенности законодательства, в странах ЕС органическая технология является базовой, и 85% колодок производятся по привычной рецептуре. В США керамика занимает ведущую долю в продажах. Тем не менее керамические колодки все больше набирают популярность в странах Евросоюза. Обе формулы применимы к повседневной эксплуатации и не имеют противопоказаний к установке. Обязательным есть лишь локальная сертификация - FMVSS для США, ECE R90 для рынка ЕС.

Подбор на авто

Тормозная колодка подбирается к типу тормозной системы. В свою очередь тип этой системы определяется моделью авто и его комплектацией. Таким образом, безошибочный подбор возможен только при идентификации по номеру VIN транспортного средства. Классический поиск по основным параметрам автомобиля - марка, модель, двигатель, поколение дает точность подбора 75-80%.

FAQ по тормозным колодкам

- Когда заменять тормозные колодки?

Каждая накладка имеет датчик износа - механический либо электронный. Механический сигнализирует о грядущей замене постоянным скрипом при торможении, электронный выводит соответствующее сообщение на панель приборов водителю. Стандартно, после начала сигнализации, остаток колодок составляет около 10-15% ресурса.

- Нужно ли заменять передние и задние одновременно?

Тормозные колодки, передние и задние, заменяются по мере износа. Если компоненты одной из осей еще имеют ресурс для работы, менять их не стоит.

- Какой срок службы колодок?

Точный ресурс колодок зависит от манеры езды и состава самой колодки. Органические колодки, в среднем, служат 15-25 тысяч, качественные керамические - 20-30 тысяч километров. При активном стиле езды ресурс может уменьшаться до 40-50%.

- Почему скрипят новые тормозные колодки?

Новые, только установленные накладки, могут издавать посторонние шумы в период прикатки первые 100-300 км. Это обусловлено периодом приработки поверхностей колодки и диска. Для минимизация рисков скрипа рекомендуем при замене проверять работоспособность также и других компонентов суппорта, а также смазывать нерабочие поверхности колодки (если данное не противоречит инструкции производится авто).

- Нужно ли смазывать тормозные колодки при установке?

Смазывать рекомендуется нерабочую (тыльную) поверхность накладки, а также торцы. Такое решение позволяет свести к минимуму риск скрипа и писка при торможении, так как смазка эффективно гасит вибрации колодки в суппорте.

- Есть ли срок замены колодок?

Тормозные колодки заменяются по мере износа - срок их эксплуатации не имеет значения.

- Нужно ли притирать новые, только что установленные колодки?

Большинство производителей рекомендуют прикатать новые накладки с тем, чтобы они создали 100% сцепление поверхностей колодка-диск. Это позволит колодкам работать на пике своей эффективности. Обычно такой период составляет 100-300 км.

Какие 6 сигналов тормозной системы ни в коем случае нельзя игнорировать?

Подвод итог, стоит сказать, вышеприведенные свойства и признаки также зависят и от рецептуры изготовления колодок каждого отдельно взятого производителя. Применение более абразивных либо наоборот, мягких металлов, увеличение доля графита либо сокращение его содержания, дополнительная комплектация в виде специальных противошумных пластин - все это влияет на поведение накладок при езде.